单向隔爆阀在面粉加工车间应用

一、面粉加工粉尘爆炸风险与防控挑战

面粉加工过程中,小麦粉在研磨、筛分、输送等环节会产生大量可燃粉尘,其爆炸下限低(约60g/m³),且爆炸压力高(Pmax可达0.8MPa以上)。面粉粉尘爆炸具有“快速燃烧、高压力”特性,易引发管道系统“爆燃转爆轰”(DDT现象),造成管道破裂、设备损坏及人员伤亡。

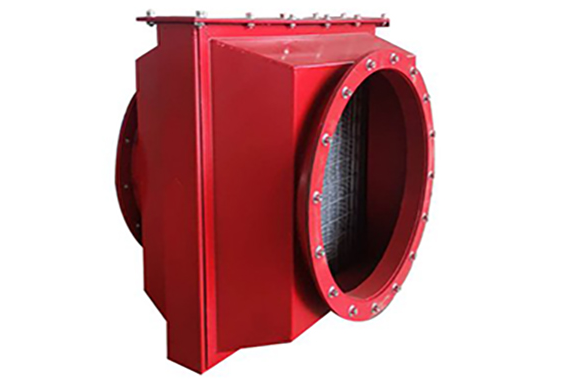

单向隔爆阀作为管道隔爆核心设备,通过重力式阀瓣设计,在正常气流下保持开启状态,爆炸时受压力波驱动迅速关闭并自锁,阻止火焰与压力波向管道上游传播。其响应时间≤50ms,可有效阻断爆炸传播路径,降低事故影响范围。该技术符合《爆炸性环境用防爆电气设备 第20部分:粉尘防爆电气设备》(GB/T 3836.20-2017)要求,并通过国家矿用产品安全标志认证(MA认证)。

二、技术原理与选型参数

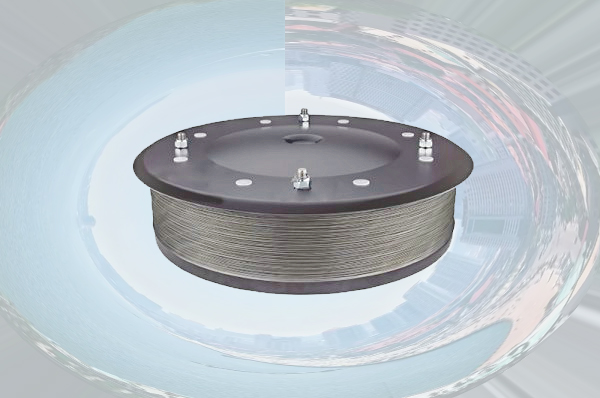

单向隔爆阀由阀体、阀瓣、弹簧、锁紧装置及执行机构组成。阀体材质通常为碳钢、不锈钢或铝合金,需耐高温、耐腐蚀;阀瓣采用重力式设计,在正常气流下(风速15-30m/s)保持开启,爆炸时受压力波冲击迅速关闭,并由锁紧装置保持密闭状态,防止二次开启。

选型时需考虑以下参数:

- 粉尘爆炸特性:Kst值(粉尘爆炸指数)、Pmax(最大爆炸压力)、ST类(粉尘爆炸等级);

- 管道参数:直径、长度、弯头数量、介质流向;

- 环境条件:温度、湿度、腐蚀性气体;

- 响应时间:需≤50ms,确保在爆炸初期完成关闭;

- 压力损失:需≤200Pa,避免影响系统通风效率。

例如,对于Kst=200barg·m/s的面粉粉尘,推荐选用DN300-DN500规格的单向隔爆阀,阀体材质为304不锈钢,阀瓣重量需根据压力波强度计算,确保可靠关闭。

三、安装规范与工程实践

安装位置需遵循“靠近爆炸源”原则,通常安装于除尘设备入口管道3-7m处,或管道分支、弯头下游。安装方向需确保阀体水平,介质流向箭头与实际气流方向一致,避免因安装不当导致阀瓣卡滞或响应延迟。连接法兰需采用对焊法兰或松套法兰,密封垫片选用耐高温、耐腐蚀材质(如氟橡胶)。

河北某面粉厂案例:该厂年产20万吨小麦粉,除尘系统采用旋风除尘器+布袋除尘器组合。原管道未安装隔爆装置,曾发生管道爆炸导致除尘器壳体破裂。改造后安装3台DN400单向隔爆阀,阀体为碳钢喷塑涂层,阀瓣采用重力式设计,安装位置距离除尘器入口5m。经模拟爆炸试验验证,装置在30ms内完成关闭,成功阻断火焰传播,压力波衰减率达90%,有效保护上游设备安全。

四、维护保养与故障排除

单向隔爆阀需定期维护,确保性能可靠:

- 日常检查:每日检查阀瓣灵活性,无卡滞;锁紧装置无松动;壳体无腐蚀、变形;

- 季度检测:每季度进行功能测试,模拟爆炸触发,验证关闭时间及密闭性;

- 年度检测:委托第三方机构进行压力测试、密封性检测及材质老化评估。

常见故障及处理方法: - 阀瓣卡滞:清理阀瓣及轨道上的积尘,涂抹润滑脂;

- 锁紧装置失效:更换弹簧或锁紧机构;

- 壳体腐蚀:更换耐腐蚀材质或涂覆防腐涂层。

某面粉厂因阀瓣积尘导致响应延迟,经增加定期清灰频率并安装粉尘浓度监测仪,问题得以解决。

五、行业标准与经济效益

面粉加工行业需遵循GB/T 3836.20-2017《爆炸性环境用防爆电气设备 第20部分:粉尘防爆电气设备》、AQ 4273-2016《粉尘爆炸危险场所用除尘系统安全技术规范》等标准。单向隔爆阀需满足《隔爆型阀门技术条件》(GB/T 13927-2008)要求,并通过MA认证或ATEX认证。

经济效益方面,单向隔爆阀可显著降低爆炸事故损失。据统计,面粉厂爆炸事故平均损失达数百万元,安装单向隔爆阀后,事故概率降低70%以上,投资回收期约2-3年。同时,符合安全生产标准化要求,可提升企业形象,增强客户信任。

六、未来发展趋势与技术前沿

随着智能化技术发展,单向隔爆阀正朝“智能监测+自动控制”方向演进。部分企业已研发智能隔爆系统,通过压力传感器、流量传感器实时监测管道状态,当检测到爆炸压力波时,自动触发隔爆阀关闭,并上传数据至云平台,实现远程监控与预警。此外,新型材料(如钛合金、陶瓷复合材料)的研发,可进一步提升阀体的耐高温、耐腐蚀性能。

在面粉加工行业,单向隔爆阀将与粉尘浓度监测仪、火花探测器、抑爆系统等形成综合防护体系,实现“早期预警-快速隔断-抑制扩散”的全链条安全防护,推动面粉加工行业向本质安全方向发展。