管道火花探测器在木材加工企业应用

一、木材加工粉尘爆炸风险与火花来源

木材加工过程中,砂光机、刨切机、锯切机等设备会产生大量可燃粉尘(如木粉、锯末),其爆炸下限低(约30g/m³),且易产生机械火花、静电火花或高温颗粒。据统计,木材加工企业70%的粉尘爆炸事故由火花引发,其中砂光机风管是火花风险最高发区域。

管道火花探测器通过红外/紫外双光谱技术,实时监测风管内火花能量(≤1mJ),并在0.1秒内触发熄灭装置(如喷水、惰性气体或机械隔离),实现“探测-熄灭”闭环控制。该技术符合《粉尘爆炸危险场所用除尘系统安全技术规范》(AQ 4273-2016)要求,并通过国家防爆电气产品质量监督检验中心(CNEX)认证。

二、技术原理与选型参数

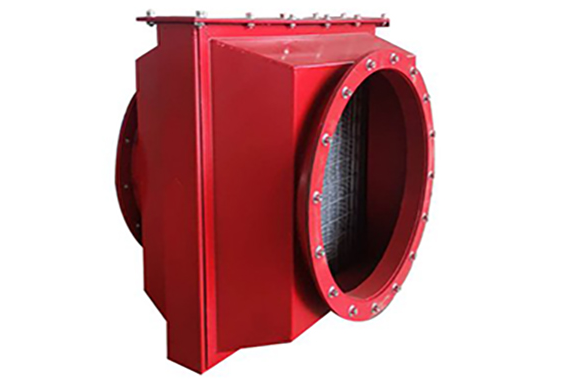

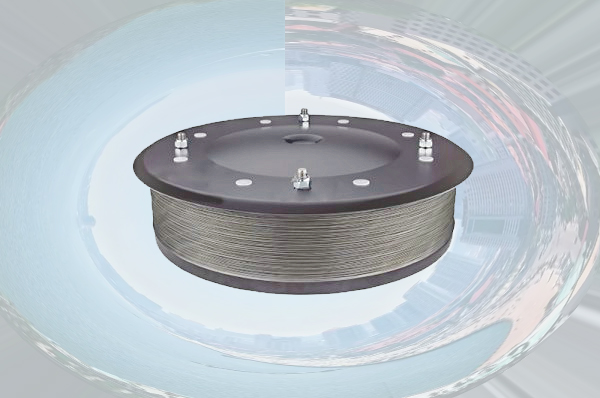

管道火花探测器由探测器本体、信号处理器、执行机构及熄灭装置组成。探测器本体采用红外/紫外双传感器,可同时检测火花和高温颗粒;信号处理器通过算法分析火花特征,区分真实火花与粉尘、阳光等干扰信号;执行机构控制熄灭装置动作,如喷水阀、隔离阀或惰性气体喷嘴。

选型时需考虑以下参数:

- 探测灵敏度:需检测≤1mJ的火花能量;

- 响应时间:需≤0.1秒,确保在火花引发爆炸前完成熄灭;

- 探测范围:需覆盖风管整个截面,避免盲区;

- 环境适应性:需耐高温、耐粉尘、抗振动;

- 兼容性:需与除尘系统、PLC控制系统兼容。

例如,对于DN300风管,推荐选用红外/紫外双光谱探测器,探测距离≥2m,响应时间≤0.1秒,喷水压力≥0.4MPa,供水压力≥0.6MPa。

三、安装规范与工程实践

安装位置需遵循“靠近火花源”原则,通常安装于砂光机出口风管直管段,距离砂光机≤5m,避开弯头、法兰、变径处等干扰区域。探测器需垂直安装,探测方向与气流方向成45°夹角,确保火花进入探测范围。熄灭装置(如喷嘴)需安装在探测器下游1-3m处,确保火花被完全熄灭。

广东南庄镇某木制家具公司案例:该公司砂光机风管曾因火花探测器失效,引发粉尘爆炸,造成设备损坏及人员受伤。经排查,原探测器安装位置不合理(位于弯头下游),且喷水压力不足(仅0.3MPa)。改造后,在砂光机出口5m处安装红外/紫外双光谱探测器,下游2m处安装喷水装置,喷水压力提升至0.5MPa。经模拟火花试验验证,探测器响应时间0.08秒,喷水覆盖范围100%,成功熄灭所有测试火花,避免爆炸发生。

四、维护保养与故障排除

管道火花探测器需定期维护,确保性能可靠:

- 日常检查:每日检查探测器镜头清洁度,无粉尘、油污遮挡;喷水装置无堵塞;电源及信号线路无破损;

- 季度检测:每季度进行功能测试,模拟火花触发,验证响应时间及熄灭效果;

- 年度检测:委托第三方机构进行灵敏度校准、响应时间测试及耐压试验。

常见故障及处理方法: - 探测器误报:清理镜头,调整灵敏度阈值;

- 喷水装置堵塞:清理喷嘴,检查水压及过滤器;

- 信号传输故障:检查线路连接,更换损坏的电缆或接头。

某木材加工企业因探测器镜头积尘导致误报频繁,经增加定期清洁频率并安装自动吹扫装置,问题得以解决。

五、行业标准与经济效益

木材加工行业需遵循GB 15577-2018《粉尘防爆安全规程》、AQ 4273-2016《粉尘爆炸危险场所用除尘系统安全技术规范》等标准。管道火花探测器需满足《可燃气体探测器》(GB 15322-2019)及《粉尘防爆电气设备》(GB/T 3836.1-2010)要求,并通过CNEX认证。

经济效益方面,管道火花探测器可显著降低爆炸事故损失。据统计,木材加工企业爆炸事故平均损失达数百万元,安装管道火花探测器后,事故概率降低80%以上,投资回收期约1-2年。同时,符合安全生产标准化要求,可提升企业形象,增强客户信任。

六、未来发展趋势与技术前沿

随着物联网技术发展,管道火花探测器正朝“智能监测+大数据分析”方向演进。部分企业已研发智能火花监测系统,通过AI算法识别火花特征,区分真实火花与粉尘、阳光等干扰信号,提高探测准确率。此外,新型熄灭技术(如超声波灭火、电磁灭火)的研发,可进一步提升熄灭效率与可靠性。

在木材加工行业,管道火花探测器将与粉尘浓度监测仪、单向隔爆阀、无焰泄放装置等形成综合防护体系,实现“早期预警-快速熄灭-抑制扩散”的全链条安全防护,推动木材加工行业向本质安全方向发展。