无焰泄爆装置在粮食加工行业的安全应用与价值解析

发布时间:2025-11-17

点击数:

一、粮食加工行业的粉尘爆炸风险与挑战

粮食加工过程中,小麦、玉米、饲料等原料在输送、研磨、筛分等环节易产生可燃性粉尘。当粉尘浓度达到爆炸下限(如面粉粉尘≥50g/m³)、与空气混合形成粉尘云,并遭遇静电火花、设备摩擦或电气故障等点火源时,可能引发爆炸性事故。此类爆炸具有“二次爆炸”特性——首次爆炸冲击波扬起沉积粉尘,形成更大范围的粉尘云,导致连锁爆炸,造成设备损毁、人员伤亡及环境污染。据行业数据显示,粮食加工企业粉尘爆炸事故中,约60%源于除尘系统、斗式提升机等关键设备的防护缺陷。

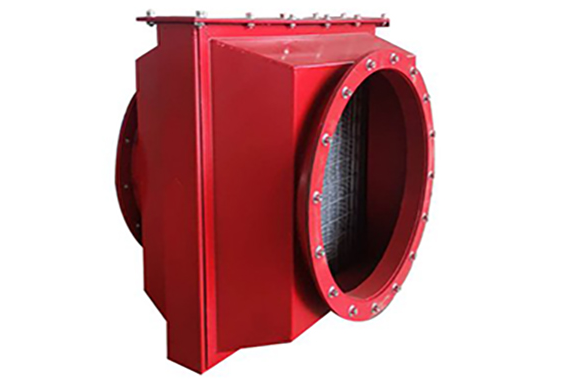

二、无焰泄爆装置的技术原理与核心优势

无焰泄爆装置采用“物理泄压+化学阻火”双机制设计,通过快速泄压与火焰拦截实现爆炸防控:

- 泄压机制:当设备内部压力超过静开启阈值(通常为0.01MPa),泄爆片瞬间破裂释放压力,将爆炸压力降至安全范围(≤0.045MPa),避免设备超压损坏。

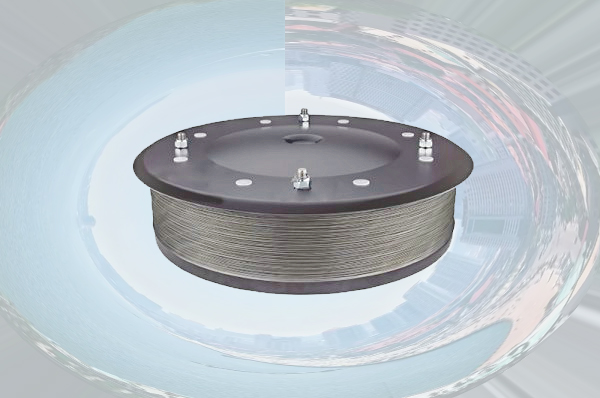

- 阻火降温:爆炸火焰通过多层不锈钢精密网丝或陶瓷纤维阻火元件时,火焰温度从1000°C以上骤降至200°C以下,拦截98%以上燃烧颗粒,防止火焰外泄引发二次爆炸。

- 粉尘捕集:未燃烧粉尘经大旋风回收系统过滤后循环利用,粉尘捕捉率≥99.5%,减少危废产生与环境污染。

该装置符合GB/T15605、EN16009等国际标准,适用于室内或人员密集区域,尤其适配粮食加工行业的封闭空间场景。

三、粮食加工行业的典型应用场景与案例

- 斗式提升机防护:在粮食输送环节,斗式提升机易因粉尘积聚引发爆炸。安装无焰泄爆装置后,可快速泄放爆炸压力并熄灭火焰,避免火势蔓延至相邻设备。例如,山东某饲料厂改造后,除尘系统粉尘浓度降至安全阈值以下,连续5年无爆炸事故发生。

- 除尘器安全升级:脉冲布袋除尘器是粉尘爆炸的高风险区域。通过加装无焰泄爆装置,可有效控制爆炸压力与火焰传播。某面粉厂案例显示,装置在0.1秒内完成泄压,火焰温度降至安全范围,粉尘捕集效率达99.5%,显著降低二次爆炸风险。

旋风分离器与管道系统:在粮食加工的气力输送管道中,无焰泄爆装置可安装在管道弯头、阀门等关键节点,防止爆炸冲击波沿管道传播。结合火花探测器与抑爆系统,形成“监测-泄压-阻火”全链条防护体系。

四、行业标准与维护保养要求

粮食加工企业需遵循GB 15577-2018《粉尘防爆安全规程》、AQ 4273-2016《粉尘爆炸危险场所用除尘系统安全技术规范》等标准,确保无焰泄爆装置的合规安装与运维:

- 安装规范:装置需匹配设备泄压口尺寸,采用法兰连接或高强度螺栓固定,安装位置需避开人员密集区域,确保泄压方向无障碍物。

- 定期维护:每月检查泄爆片完整性、阻火元件堵塞情况及壳体连接螺栓紧固度;年度委托第三方机构进行泄爆压力测试与阻火效率验证,确保性能稳定。

- 智能化升级:随着物联网技术发展,部分企业已集成压力传感器、温度传感器与云平台,实现远程监控与预警,提升安全管理效率。

五、经济效益与社会价值

无焰泄爆装置可显著降低爆炸事故损失。据统计,粮食加工企业安装后,事故概率降低80%以上,投资回收期约2-3年。同时,符合安全生产标准化要求,提升企业形象与客户信任度。从社会层面看,其推广应用有助于减少粉尘爆炸事故,保障从业人员生命安全,推动粮食加工行业向本质安全方向发展。

结语

无焰泄爆装置通过“泄压+阻火”双机制,为粮食加工行业提供了高效的粉尘爆炸防控解决方案。从技术原理到实际应用,从标准规范到维护保养,其全链条安全防护体系助力企业实现环保合规、成本优化与效率提升的多重目标。随着智能化技术的融合,无焰泄爆装置将进一步推动粮食加工行业向更高水平的安全生产迈进,成为工业绿色转型与可持续发展的关键支撑。