无焰泄爆装置在饲料加工行业的创新应用与安全价值

饲料加工行业作为农业产业链的关键环节,生产安全始终是行业发展的核心命题。该行业在原料粉碎、混合、输送过程中易形成爆炸性粉尘云,设备摩擦、静电积累或电气故障可能引发初始爆炸。传统泄爆装置虽能释放压力,但常伴随火焰外泄,易导致二次爆炸或人员灼伤,这一痛点在饲料加工场景中尤为突出。

一、行业粉尘爆炸风险特征与安全需求

饲料加工中的粉尘爆炸需满足“五要素”:可燃粉尘、悬浮状态、氧气、点火源、密闭空间。玉米粉、豆粕等原料在粉碎机、斗式提升机、旋风分离器等设备内部易形成粉尘云,设备摩擦、电气故障、静电积累等均可能引发初始爆炸。传统泄爆装置在释放压力时,常伴随火焰喷射至作业区,易引燃周边可燃物或造成人员灼伤,形成二次爆炸链式反应。行业对“本质安全”的需求迫切,要求防护装置既能释放爆炸压力,又要杜绝火焰外泄引发的二次事故风险。

二、无焰泄爆装置的技术突破与适配性

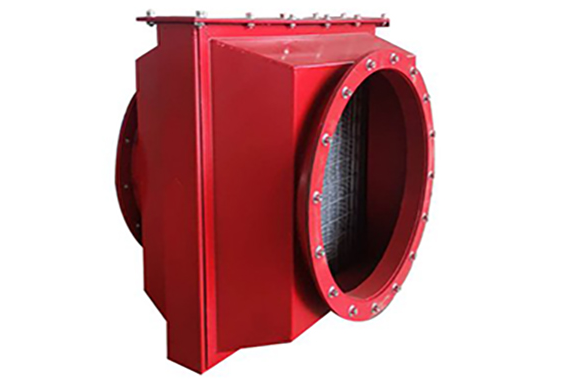

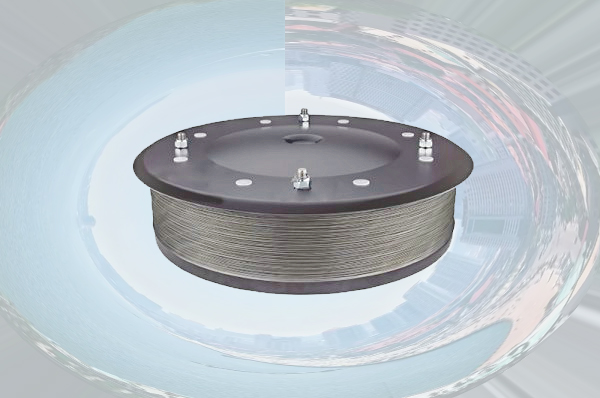

无焰泄爆装置通过“泄压+灭火”双重机制实现安全泄爆。其核心组件包括泄爆膜、灭火网格、阻火层及排放管路:当设备内压力骤增至预设阈值时,泄爆膜瞬间破裂释放压力;灭火网格通过物理阻隔与热传导效应,将火焰温度大幅降低,实现无焰排放;阻火层进一步捕捉残留火星,确保排放气体符合安全标准。

相较于传统泄爆装置,无焰泄爆装置的优势显著:

- 安全性能提升:完全消除火焰外泄风险,避免二次爆炸;

- 环保合规性:符合国际标准,满足行业环保排放要求;

- 设备保护:减少因爆炸火焰导致的设备灼烧、结构损坏,延长设备寿命;

- 操作连续性:泄爆后设备可快速恢复运行,减少停机损失。

三、饲料加工场景的典型应用实践

在饲料加工企业中,无焰泄爆装置已形成“监测—预警—泄爆”的全链条防护模式。例如,在粉碎工段,无焰泄爆装置与粉尘浓度监测仪、火花探测器联动,实时监测粉尘云浓度与设备压力变化,在粉尘爆炸初期即触发泄爆动作,阻断爆炸链式反应。某大型饲料集团在输送管道系统中应用该装置后,成功避免多次潜在爆炸事故,同时通过减少设备损坏与停机损失,显著提升了生产连续性。

四、行业应用挑战与未来发展方向

尽管无焰泄爆装置优势显著,其推广仍面临成本、安装适配性等挑战。一套中型饲料厂的无焰泄爆系统初期投资虽高于传统泄爆装置,但通过减少事故损失、降低保险费用、延长设备寿命等长期效益,投资回收期通常可控。未来,随着物联网技术与智能装备的发展,无焰泄爆装置将向智能化方向演进——集成压力传感器、粉尘浓度监测、自动清洁功能,实现远程监控与预测性维护,进一步提升行业的本质安全水平。

此外,行业正探索“无焰泄爆+粉尘抑爆+惰化保护”的复合防护体系。例如,在粉碎机入口加装氮气惰化装置降低氧气浓度,配合无焰泄爆装置形成多级防护,将爆炸风险降至更低水平,这一模式在大型饲料加工企业中已展开试点。

结语

无焰泄爆装置在饲料加工行业的应用,不仅解决了传统泄爆装置的“火焰外泄”痛点,更通过技术创新实现了从“被动泄爆”到“主动安全”的转型。随着安全生产标准的完善与智能技术的融合,该装置将成为饲料加工企业实现安全生产、提升竞争力的核心装备,为农业产业链的可持续发展提供坚实的安全保障。