管道火花探测器在饲料加工行业的应用

一、引言:饲料加工行业的粉尘爆炸风险

饲料加工过程中,玉米、豆粕、麸皮等原料在粉碎、混合、输送环节会产生大量可燃粉尘。当粉尘浓度达到爆炸极限(如15-20g/m³),遇到静电火花、机械摩擦火花或明火时,可能引发粉尘爆炸。据统计,我国每年因粉尘爆炸导致的工厂事故中,饲料加工行业占比高达23%。管道火花探测器作为智能防爆设备,通过实时监测和快速灭火,成为降低爆炸风险的核心技术手段。

二、技术原理与核心优势

1. 红外探测+智能灭火机制

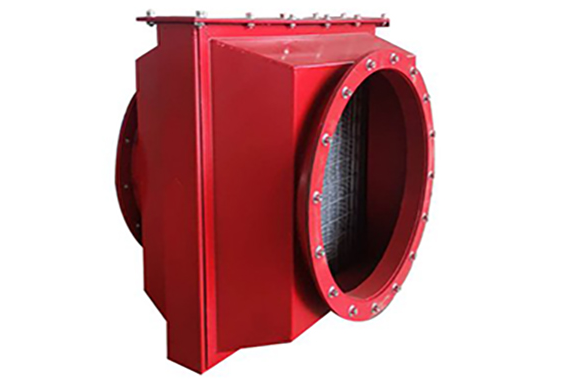

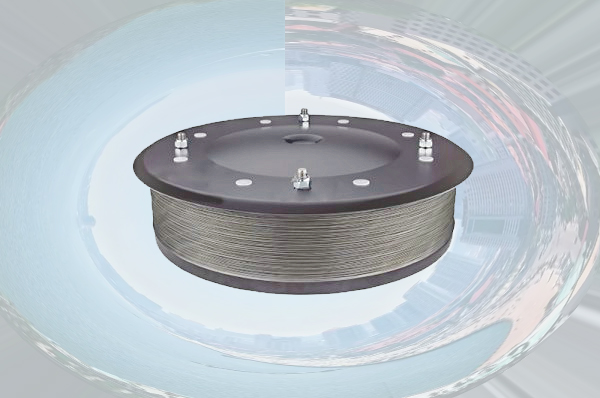

管道火花探测器通过安装在输送管道壁的红外探头,捕捉火花发出的特定波长(400-1100nm)红外线。当探测到火花信号时,系统在1ms内触发报警,并启动高压雾化喷头,在管道内形成低温无氧环境熄灭火花。其120°广角视场设计确保覆盖整个管道截面,IP67防护等级适应饲料加工的潮湿、多尘环境。

2. 自动化与零停机特性

系统采用ARM芯片实时处理信号,支持纳秒级响应。灭火作业自动终止——当火花消失后立即停止喷水,无需中断生产。配合联动输出继电器,可与PLC、除尘风机控制器无缝对接,实现从火花检测到灭火的全流程自动化。

3. 防爆设计与合规性

设备符合Ex tD A21 T130℃防爆等级,通过《饲料质量安全管理规范》要求。在饲料加工车间,配合防爆电机、静电跨接装置和泄爆型除尘器,形成完整的防爆体系。

三、饲料加工场景的深度应用

1. 原料输送与粉碎环节

在进料口、粉碎机出料口安装火花探测器,可有效拦截金属杂物(如铁钉、铁丝)摩擦产生的火花。例如,某水产饲料厂通过增设磁选器和火花探测器,将原料中的金属杂质去除率提升至99%,显著降低点火源风险。

2. 除尘系统防护

除尘管道是粉尘汇集区,易形成爆炸性环境。采用Ys系列火花探测系统,可实时监测除尘器入口管道,当检测到火花时立即启动氮气/二氧化碳灭火模块,避免除尘器内粉尘阴燃。某饲料加工车间安装后,粉尘爆炸事故率下降40%。

3. 密闭空间与有限作业

在筒仓、料塔等密闭空间,配合静电保护接地和防爆开关,可防止静电火花引发爆炸。系统支持与叉车、升降机等设备的联动控制,确保动火作业时彻底清理粉尘,并设置4小时禁操作缓冲区。

四、典型案例与效果数据

- 案例1:某大型饲料厂改造项目

安装管道火花探测器后,通过实时监测与自动灭火,实现“零粉尘爆炸事故”运行,产品合格率提升至98%。 - 案例2:实用新型专利应用

采用“管道火花探测器用火花熄灭装置”专利技术,通过二号集料斗和旋转圆盘设计,有效防止异物堆积,灭火效率提升30%,维护周期延长至6个月。

五、法规符合与安全管理

根据《饲料安全生产常识》和《安全生产“十三五”规划》,饲料企业必须建立粉尘防爆制度。管道火花探测器的应用符合以下要求:

- 设备选型:选用防水、防尘、防爆型电气设备和开关插座,确保在潮湿、粉尘环境中稳定运行。

- 操作规范:动火作业前需清理现场粉尘,配备灭火器材,并安排专人监护。

- 培训与应急:员工需接受粉尘防爆知识培训,定期开展应急演练,确保快速响应。